Applications

Bien souvent, dans le développement du produit, un seul prototype ne suffit pas aux partenaires du projet (designers, développeurs, outilleurs, spécialistes en marketing, etc.). En partant d’un prototype unique, typiquement un modèle initial de stéréolithographie, ce procédé offre, par le biais d’un moule en silicone, un accès rapide et économique à une petite série typiquement env. 15 - 25 pièces /moule, ainsi qu’à une vaste palette de matériaux thermodurcissables qui sont similaires à des thermoplastiques ou élastomères et dont les propriétés sont adaptées en conséquence.

Particulièrement adapté aux pré-séries ou aux petites séries de 5 à 100 pièces.

Procédé

Moulage silicone

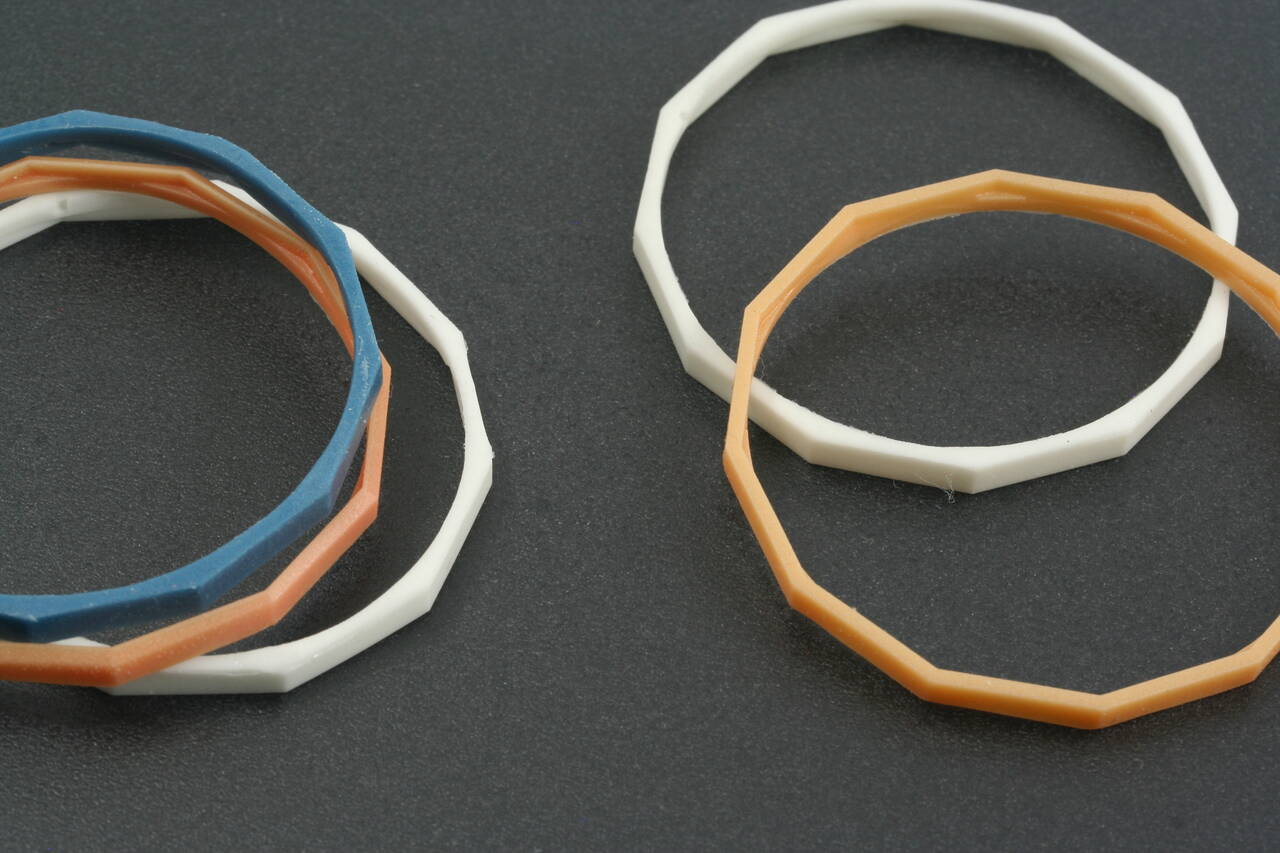

Au contraire du moulage sous vide, le moulage en silicone utilise la stéréolithographie pour produire un moule en époxy dur; un modèle maître n'est pas nécessaire. Par la suite ce moule est rempli sous vide avec une silicone. Les géométries possibles sont un peu plus limitées avec le moulage en silicone qu'avec le moulage sous vide classique. Les pièces moulées en silicone peuvent également être colorés dans les couleurs de base. Parmi le grand nombre de silicones disponibles, seulement quelques-unes sont utilisables pour cette technologie.

Moulage sous vide

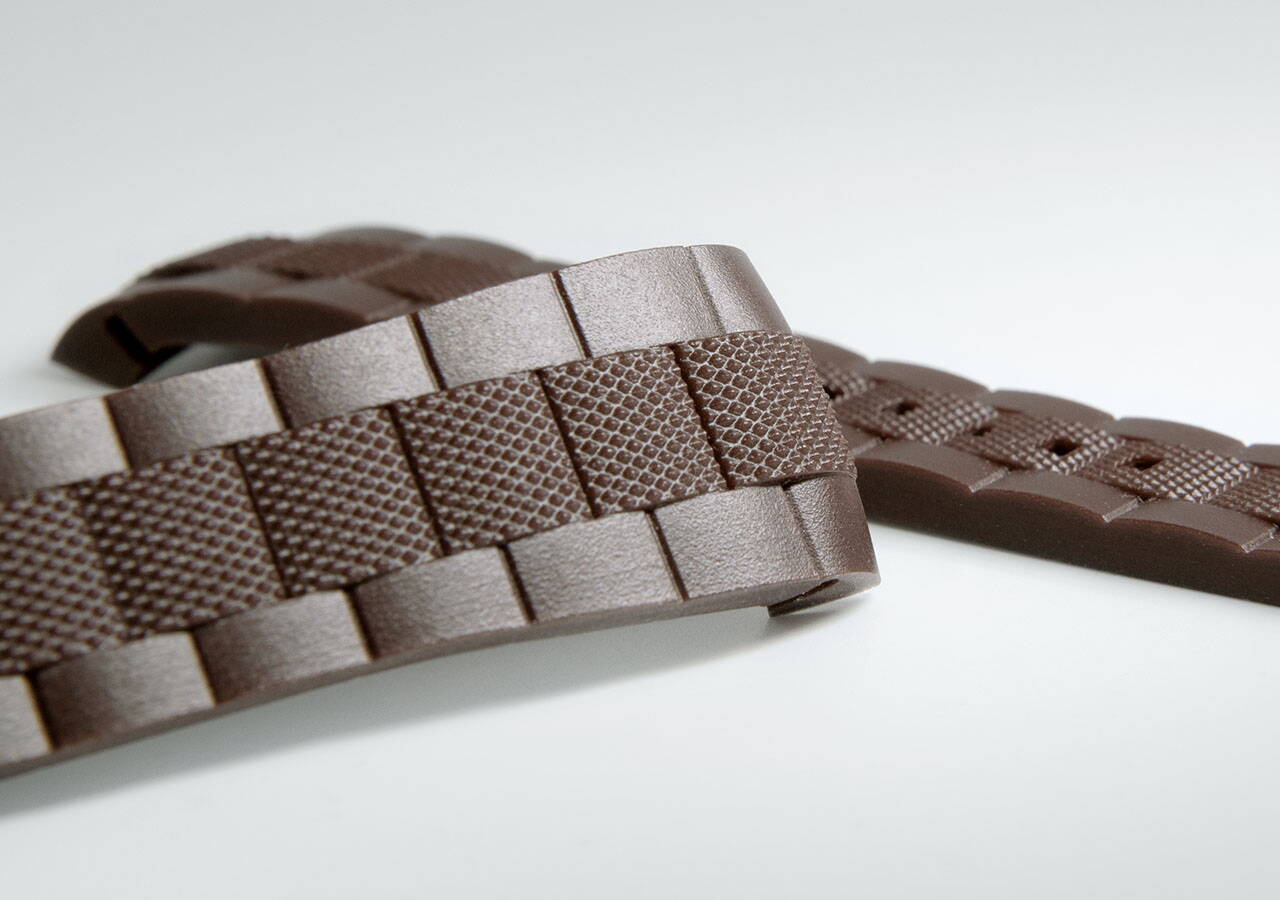

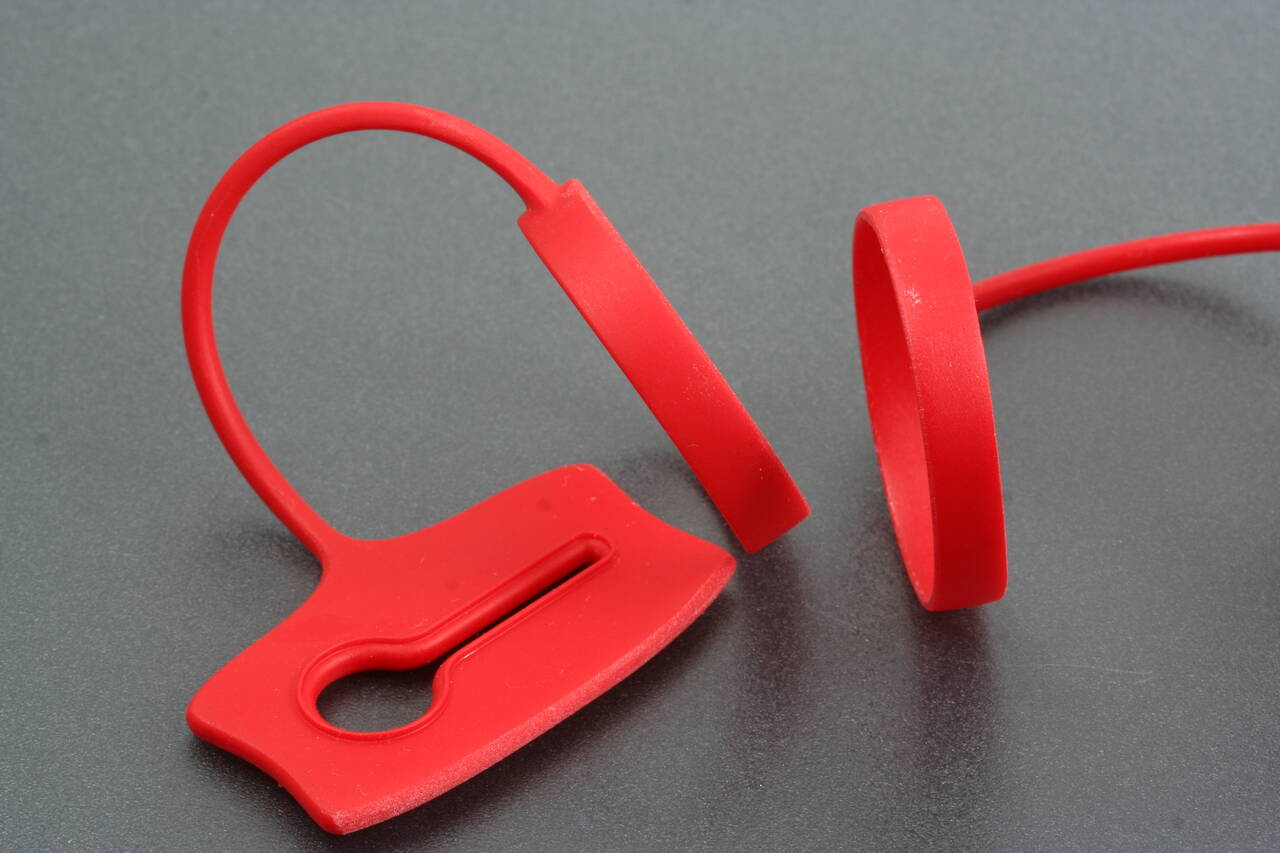

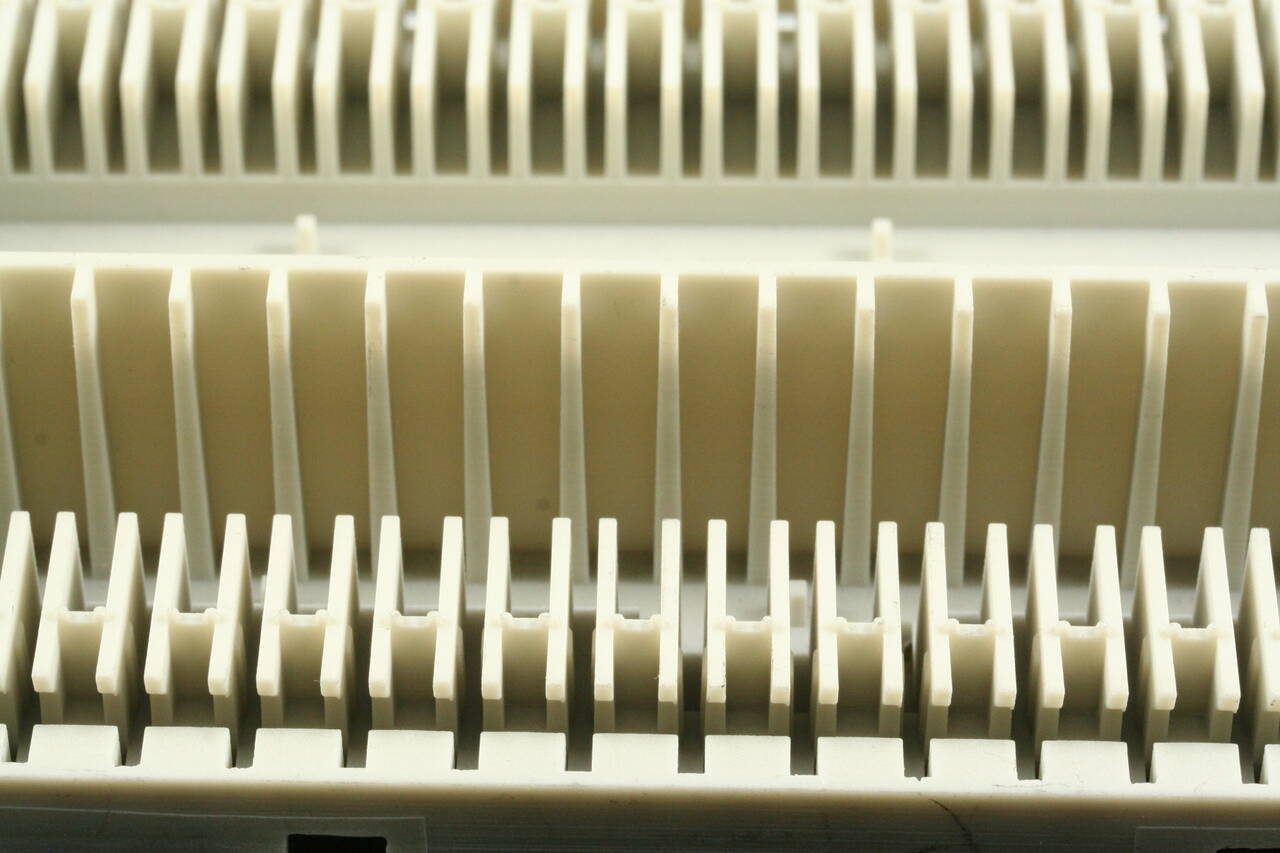

Le prototype de stéréolithographie complètement enduit est coulé dans une masse de caoutchouc silicone qui durcit par la suite. Après le durcissement le moule de silicone est coupé et ouvert le long du plan de joint pour pouvoir enlever le modèle-maître. Les surfaces intérieures du moule sont traitées avec un produit anti-adhésif, puis le moule est refermé et mis sous vide dans la chambre inférieure de la machine à couler. Parallèlement, dans la chambre supérieure, la résine de coulée (encore sous forme de deux composants liquides) est également mise sous vide. Les deux composants sont mélangés, puis coulés dans le moule. Après un certain temps de durcissement, la pièce coulée est démoulée et le moule est préparé pour la coulée suivante. Avec un moule, il est possible de couler env. 15 - 25 copies, selon la complexité des pièces. Il reste encore la finition et le traitement de surface éventuel de la pièce coulée.

Matériaux

Nous disposons d'une large gamme de matériaux aux propriétés très variées. En voici un classement sommaire:

Résines polyuréthanes (PU): propriétés comparables à celles des matières thermoplastiques et élastomères (dureté : A 25 – D85)

Silicones: dans des différentes duretés Shore A (A 28 – A 60)

Veuillez trouver plus des détails techniques des matériaux utilisées pour le coulage sous vide

dans nos feuilles sommaires

pour des matériaux durs et mi-durs et

des matériaux élastiques.

Infrastructure

Plusieurs installations de moulage sous vide SLM,

taille maximale de moule env. 580 x 500 x 450 mm³.

Délai de livraison

4 – 6 jours ouvrables